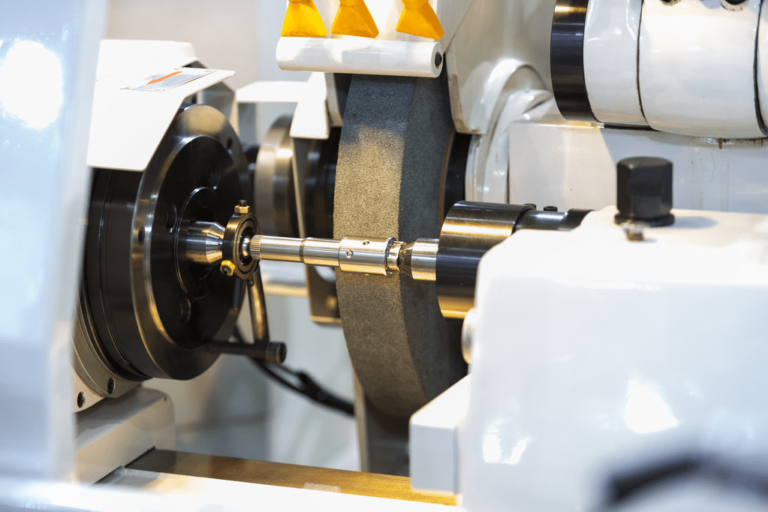

磨削在机械制造工业中应用广泛。经过热处理和淬火的碳素工具钢和渗碳淬火钢零件,具有加工量少、精度高的特点。

磨削时,在与磨削方向基本垂直的表面上常常会出现大量规则排列的裂纹——磨削裂纹,它不仅影响零件的外观,而且直接影响零件的质量。

下面简单介绍一下数控磨削工艺的特点:

1)研磨效率高

砂轮相对于工件高速旋转。一般砂轮的线速度比普通刀具高几十倍,机床可以获得较高的金属切除率。

随着新磨削工艺磨削效率的进一步提高,部分工序已取代车削、铣削、刨削,直接从毛坯成形。

同时,磨粒与工件产生强烈摩擦,使塑料数控机床急剧变形,从而产生大量磨削热。

2)高精度

每个磨粒的切屑层很薄,一般只有几微米,因此表面可以获得高精度和低表面粗糙度。

3)切割功率大、能耗高

砂轮是由大量磨料数控机床组成的。砂轮中磨粒的分布是混乱且不均匀的。

大多数磨粒在切削时具有负前角,刀尖有一定的圆弧半径,因此切削功率大,能量消耗大。

4)应用范围广

砂轮磨粒硬度高,热稳定性好,不仅可以加工未淬火钢、铸铁、有色金属等材料,还可以加工淬火钢、各种切削刀具、硬质机床合金等材料具有高硬度。

5)工艺灵活性高

主要表现在数控机床对象的灵活性,即在一定范围内方便地从一个零件更换到另一个零件的功能,显着缩短多品种设备的调整和准备时间。

6)工艺自动化程度高

数控磨床解决了普通机床自动化程度低、效率低和自动机床、专用机床或自动线灵活性差的基本矛盾,成为功能齐全的机床的现代化方法。