什么是精密制造

精密制造涉及根据设计创建高度精确且可使用的组件。它需要使用计算机数控机器等工具来去除一块材料上的区域,直到形成完整的形状。

随着零件变得越来越小,精度变得越来越重要。精密工程重在部件设计,精密制造重在创造。数控机床可以将工件切割成精确的规格、具有严格公差的小而精确的零件,或者几乎没有误差空间。

在用户需要快速且符合预算的准确、高质量产品的世界中,精密制造具有显着的优势。多年来,制造商不断改进其流程,并且将机器与先进计算机编程集成的创新技术的加入使他们能够快速响应不断变化的市场。

精密制造的核心原理

精密制造源于对制造能够有效工作并经受日常生活严酷考验的组件的需求。典型制造和精密制造之间最显着的区别是后者注重高公差。它生产的组件具有更高的精度、更少的缺陷和高可重复性——能够无偏差地执行重复任务。

此外,精密制造在整个制造过程中应用精益原则、实施效率和废物管理。生产精密零件会导致材料过剩,因为该过程需要去除零件,直到只剩下最终产品。数控机床减少了人为错误,从而减少了不必要的浪费。精密制造商一直在寻找进一步减少废品的方法,使客户能够从批量订单的成本节省中受益。

持续改进是精密制造的另一个核心原则,不断的技术进步会定期增强流程。许多精密制造商都采用持续改进的文化,并致力于寻找使流程更快、更便宜和更可靠的方法。

精密加工方法

精密加工是精密制造中使用的高速工艺。它依靠计算机软件控制的机床来生产零部件。

CNC加工由使用计算机辅助设计软件的工程师或设计师开始。他们将设计转化为计算机辅助制造文件,指导数控机床使用工具和流程。CNC加工是一个广义的术语,包括铣削、钻孔、镗孔、攻丝和车削。

根据应用和要求,可以使用多种精密加工方法。

CNC铣削:旋转刀具在此减材过程中从工件上去除材料。用户可以改变刀具、方向、压力、切割速度和角度来创建不同的部件。

多轴数控加工:许多数控加工机床都具有多轴功能,这意味着它们可以同时执行多个工序。这项创新节省了机器设置和组件创建的时间。

瑞士加工:这种类型的CNC机床通过将库存放入工具来制造零件,而典型的CNC机床则以相反的方式进行。它们非常准确,并且通常可以在无人值守的情况下长时间运行,从而降低了劳动力成本。

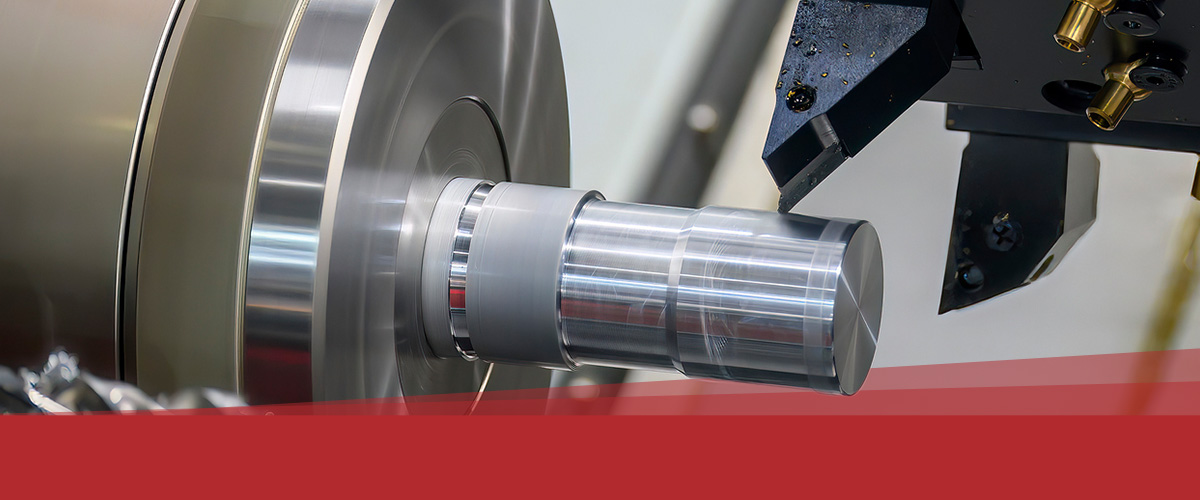

数控车削:在此方法中,工件绕中心轴旋转,同时单点切削刀具线性移动以去除材料。

精密磨削:精密磨床执行制造过程中的最后步骤之一。磨料磨床可在部件上形成具有光滑光洁度的平坦表面,并通过去除任何多余的材料来产生紧公差的光洁度。

放电加工:这种精密加工方法使用火花来塑造金属形状。它将工具和工件靠近在一起以产生电弧。该过程提高了电极的温度并熔化了金属。通常,EDM是硬质金属的理想选择,因为用其他CNC机床加工硬质金属可能具有挑战性。

CNC激光加工:顾名思义,这种方法使用高频激光束对工件进行雕刻或切片。电火花加工仅适用于导电金属部件,而激光加工适用于金属和非金属。

精密制造产业及应用

精密制造因其严格的公差、可重复性和产能而对于许多行业和应用至关重要。它在加工和创建成品方面有许多应用,但最常见的一些应用包括以下内容。

原型制作:许多行业都需要精确的设计复制品。精密制造是创建许多设计的详细且精确的原型的理想选择。

汽车:汽车应用需要复杂的发动机、底盘等部件。精密制造生产了许多这样的零件。

医疗:科技改变了医疗行业的面貌,先进的机器甚至可以进行手术。医疗部件需要微观层面的细节,而精密制造使之成为可能。

航空航天:航空航天应用需要最先进、最可靠的设备和加工工具,适用于坚固耐用的材料。精密制造可以创造出航空航天性能和安全所需的高质量组件。

国防:与航空航天工业类似,国防要求组件即使在最具挑战性的条件下也能保持可靠性。精密制造在整个国防工业中都有应用,从开发原型到全尺寸零件。

电子产品:精密制造使得计算机和手机等许多消费电子应用中使用的复杂电气元件得以小型化。

精密制造的未来

精密制造继续致力于提高制造复杂零件的精度、质量、速度和成本。技术已经改变了制造业的面貌,我们可以期待未来更多令人兴奋的创新。工业物联网可以通过嵌入传感器来实时监控操作条件。在数控机床上添加多个轴将使它们更加灵活、提高精度并提高制造速度。

此外,由于消费者对可再生资源和减少碳足迹的需求,可持续性仍然是各行业的主要关注点。精密制造工艺必须不断发展,以减少碳排放并利用可再生能源来满足这一全球需求。

简而言之,精密制造的未来是光明的。它一直是一个灵活和创新的过程,而且这种趋势很可能会持续下去。