为了控制CNC加工零件的质量,大多数机械车间都使用坐标测量机。三坐标测量机检查成品零件的几何形状和尺寸是否与原始设计相符,确保客户不会收到有缺陷的零件。它甚至可以识别出最微小的错误,并允许机械师返工有缺陷的零件。

然而,对于机械车间老板来说,坐标测量机远非完美的解决方案。虽然这种检查为客户提供了安全保障,但并不能保证机械师的高水平生产力。

为什么?

因为在加工后识别错误意味着您已经来不及收回成本了。当由于坐标测量机返回负结果而必须返工零件时,该零件的价值就会减少一半。所需时间是预期的两倍,材料也是预期的两倍。

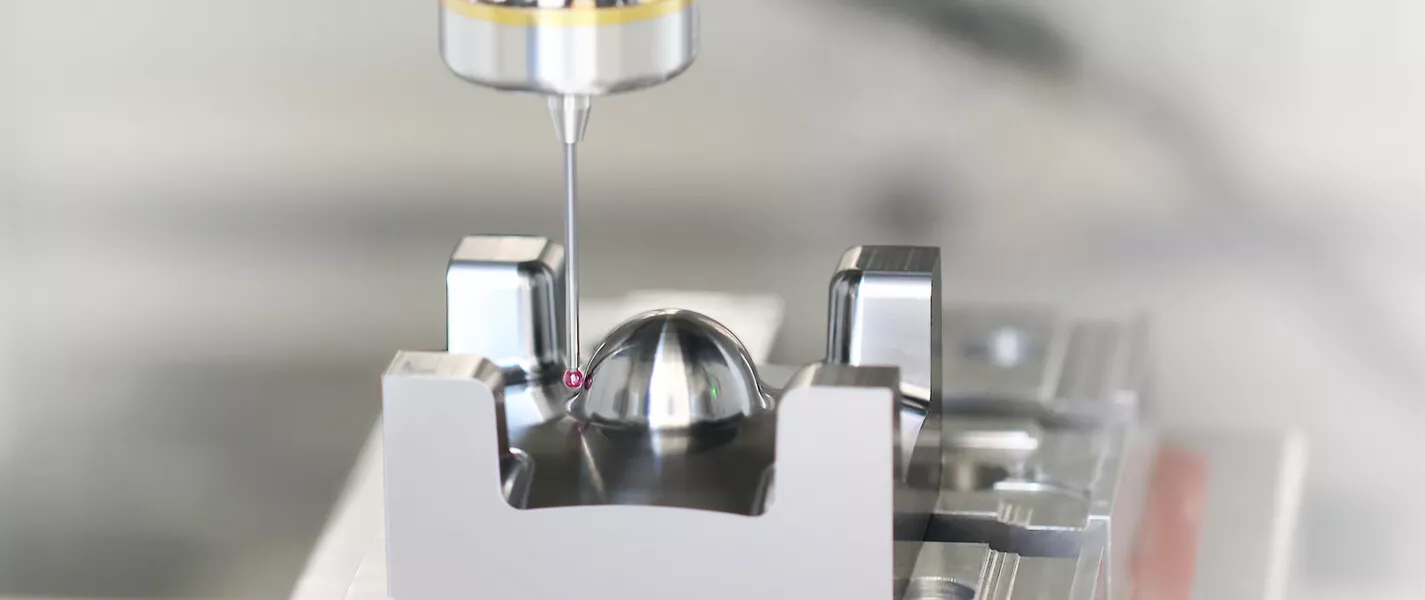

另一种解决方案是使用机床探测系统进行机上检查。机床探测系统是安装在CNC机床本身上的测量设备,用于在加工过程中和加工后立即设置零件并测量尺寸。

本文解释了我们如何在CNC车间使用机上检查,以及为什么CNC机加工车间应效仿。

1.缓解CMM瓶颈

将质量控制限制在三坐标测量机上有很大的缺点,而且问题可能会升级,而不仅仅是使劳动时间和材料成本加倍。在繁忙的车间中,一旦从工作台上取下一组零件,任何给定的CNC机床都可能会被分配新的设置。

如果坐标测量机稍后拒绝某些零件,机械师将不得不等待机器可用-或者更糟糕的是,中断另一项工作-然后重新设置机器。被拒绝的工件会减慢生产速度,产生多米诺骨牌效应,延误许多工作。

此外,对坐标测量机的依赖可能会导致排长队,因为车间中的每项工作都需要从同一台机器或一组机器进行检查。

将检测纳入CNC机床本身可以缓解CMM瓶颈,因为检测负担可以分散在多个系统中,或者在某些情况下完全由CNC机床处理。

2.提高效率

使用坐标测量机通常是质量控制所必需的,尤其是在精密加工过程中,因为它可以检查工件是否符合几何和尺寸规格。但在机检测并不一定要更换三坐标测量机;相反,它可以单独工作,也可以与坐标测量机协同工作,使检查以及整个产品周期更加高效。

安装在机床主轴或转塔上的机床探测系统可为车间带来诸多好处。该系统可用于识别和设置工件(手动过程可能需要10分钟,但使用探头只需几秒钟),并且可以在加工周期期间以及工件仍在工作台上时立即测量特征。

探测系统还可以执行监控工件表面状况和启动自动偏移校正等任务。此外,许多探测程序不会中断加工过程,因此可以在不中断的情况下进行检查。

探头很有用,因为它们可以及早发现重大错误,从而立即减少浪费,并且如果之后使用坐标测量机,还可以减少坐标测量机拒绝零件的机会。如果使用坐标测量机,探针还允许质量控制人员降低采样率。

例如,他们可以在坐标测量机上检查五十分之一的零件,而不是二十分之一,因为他们知道大多数可能的错误都会被机上探头捕获并纠正。

因此,引入机上检测可以减少总检测时间,同时缓解CMM瓶颈,从而加快零件运输速度并提高车间生产率。

3.提高后加工精度

机上检查几乎适用于所有CNC加工情况,可大大减少报废失效零件的机会。

然而,在铸造或锻造零件上进行精密加工时,测头系统尤其有价值。

用挤压金属工件加工零件是一回事,但对锻造或铸造零件进行加工则是另一回事。

这些金属加工工艺往往会在单元之间产生微小的差异,因此数控机床能够对每个略有不同的零件进行正确校准至关重要。机器上的探针系统可以帮助机器做到这一点。

即使零件之间存在几何差异,机上检测系统也能确保二次加工时的精度。它对于用压力铸造和熔模铸造制造的零件特别有用。

4.提高模具精度

在注塑成型和其他成型工艺的模具生产中,机上检查是一项特别有价值的资产。探针可提高加工型芯和型腔时的精度,从而实现更好的成型并降低对塑料零件后处理的依赖,而低质量模具造成的缺陷必须得到修复。

模具制造可以通过多种方式受益于机上探针——在模具部件CNC加工之前、期间和之后。在加工之前,探头除了确定零件方向和旋转之外,还可以定位工件。

在加工过程中,它可以自动重新对准切削刀具并根据温度变化更新偏移量。在零件离开数控机床之前,探头可以执行模具特定的任务,例如检查和验证电极状况。这些功能中的每一个都提高了模具生产的精度,从而提高了模制品的质量。

因此,使用机上检测可以提高加工模具的质量、可重复性和准确性,同时帮助管理和应对由温度变化引起的变化,这些变化可能导致特征超出所需的公差。

提高加工精度

总而言之,数控机床的机上检测系统对于机械车间来说非常有价值,因为它们具有以下优点:

及早捕获错误

即时反馈

自动偏移校正

减少检查积压

缓解CMM瓶颈

降低CMM采样率

减少总检查时间

减少废品

提高生产率

提高铸造和锻造零件的加工精度

提高模具型腔的加工精度