之前我们提到过可靠性和高质量是零部件加工的重中之重,所以航太行业和医疗器械行业对专业的精密刀具提出了新要求难加工材料、复杂的工件形状以及频繁的CNC小批量生产对用于加工专业医疗器械的刀具提出了很高的要求。主要表现在:

1.CNC加工工具的灵活性

像瑞士自动车床、多主轴机床和迴转工作台等先进的医疗器械加工设备,与通常看的加工中心及车床完全不同,他们的尺寸非常小、结构非常紧凑;顺应这样的要求,刀具的结构也需要有特殊的设计,要求刀具的尺寸也要很小,同时还要保证刀具的刚性。对精密器械而言,最看重的就是加工效率,也就是加工节拍,要求在最短时间内,能够更换刀片。在CNC加工/车削过程中,只需更改CNC机床的设置和参数即可实现新产品的开发和另一批次的加工,大大提升了自动化和灵活性。

2.CNC加工工具的精细度

微米范围内的公差在航天与医疗行业很常见,选择正确的刀具需要敏锐的洞察力和丰富的经验。一方面,即使钻削小孔也需要使用润滑剂减小摩擦,可靠地散热和处理刀刃处的细铁屑;另一方面,在生产尖端医疗器械时(无毛刺)时需要使用锋利且运转平稳的切削刀具以获得高质量的表面

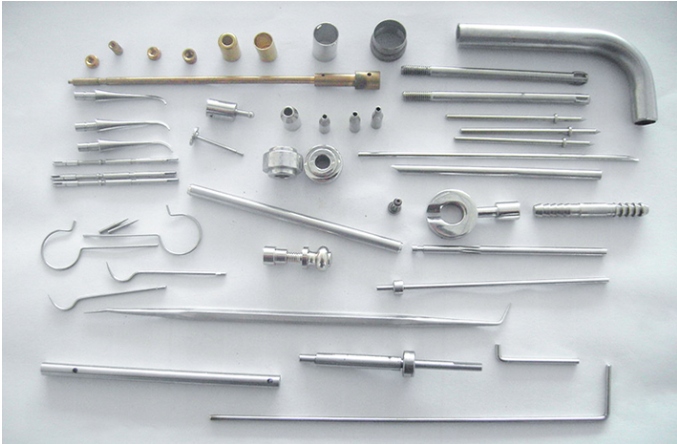

从工件本身来说,与其他机械零部件有着有很大的区别;植入人体的医疗器械首先要求表现光洁度非常好,精度非常高,不能有任何偏差,这就需要刀具从刀片结构的设计到刀片涂层的设计都要满足很高的加工要求。

为什么医疗产业需要CNC加工应用?

面对病患不同多样的需求,医疗产业需要品质稳定且容易客制化的产品,来确保照顾到每位病患的需求。加上卫生考量,医疗用品大多是一次性使用,避免病患在治疗过程中交叉感染。面对数量多且高规格的医疗用品,医疗机构必须要有空间存放这些医疗物品。因此,部分医疗机构会要求厂商在生产前先提供样品,尤其是该机构开始使用新兴的医疗技术之前。因此样品在整个医疗产业便相当重要,让医生在实施新的医疗技术前,先行测试产品的效用。

以植牙为例,传统的假牙必须先由牙医师印模,然后再交给配合的厂商制造假牙,整个流程至少需要七个工作天。如果制作出来的成品有问题,得再重复一次流程。近几年,数位牙医技术逐渐成熟,部分牙医诊所开始使用这项技术。传统的印模过程被口内扫描机取代,完成后将资料上传云端,便可开始设计。在设计阶段,便可透过CAD软体检查制品的所有面向,以确保生产出来的模型能符合患者的需要,降低误差。完成后由CNC车床加工制作便可完成。工作时间从原本的七天,大幅缩短至半个小时左右便可完成。

除了植牙技术,CNC加工在医疗的运用范围广,包含MRI核磁共振扫描、各类护具与矫正器、监测仪器、外壳、无菌包装等各项医疗器材。CNC加工技术对于医疗产业而言,带来很大的便利性。以往需要耗费大量时间设计、制造的医疗器材,现在透过CNC加工,便能在短时间内制造出精确、高度客制化,同时又符合FDA(食品药物管理单位)标准的医疗器材。

以上就是小编今天给大家分享的有关于CNC加工的介绍了,希望能帮助到大家。