CNC加工件,即通过CNC设备加工的零件,CNC加工,通常是指由计算机数字化控制的精密机械加工方法,在现在已经成为一种普遍的机械加工方法。

CNC加工的设备,叫做CNC机床,也叫数控机床,在不同区域也有些不同的叫法,如长三角一带通常叫加工中心,珠三角一带通常叫电脑锣。

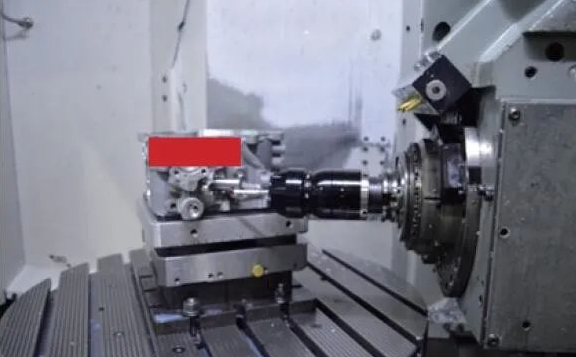

典型的CNC机床:

CNC车床——车床通过旋转车床卡盘中的材料来工作。然后将工具沿2个轴移动到工件中以切割圆柱形零件。

CNC铣床——CNC铣床通常用于制造扁平零件,但是具有更多自由度的更复杂的机器可以创建复杂的形状;材料保持静止,主轴随刀具旋转,刀具沿3个轴(有些为4轴或5轴)移动或旋转以切入材料;在某些情况下,主轴是静止的,材料会进入其中。

CNC钻床——这些机器类似于CNC铣床,但它们专门设计为仅沿一个轴切割,即钻头仅沿Z轴向下移动到材料中,从不沿X轴和Y轴切割。

CNC磨床——这些机器将砂轮移动到材料中以产生高质量的表面光洁度。它们旨在去除硬化金属上的少量材料;因此,它们被用作精加工操作。

CNC加工因其高精度特性而广泛应用于各个行业。然而,与其他制造方法(如注塑、压铸、冲压等)相比,CNC加工服务也可能更贵一些。影响CNC加工件的成本主要有以下几方面:

1、加工设备

设备成本包括初始购买成本、操作成本、维护成本等,可能还存在一些其他成本,如刀具成本、CNC系统使用成本等,这些成本都会影响到每件加工件的成本,因此,购买、操作和维护一台机器的成本越高,使用该机器制造的零件也就越昂贵。

铣床通常比车床成本更高,因为它们具有更复杂的运动部件;更难设置、操作和维护;并且能够进行更复杂的加工。因此,如无必要,应把零件设计成适应车床加工的结构。

铣床有不同的类型,具有不同程度的复杂性和能力。铣床的轴越多,价格就越高。现代数控机床大多具有三轴或五轴。虽然5轴机器可以更准确、更快地创建非常复杂的几何形状(因此它们需要更少的加工时间),但它们通常比3轴机器更昂贵。

2、设计成本

设计成本为实际加工前做准备所产生的成本,主要包含CAD(结构、工程图设计)、CAE(优化分析)、CAM(制造编程)过程所涉及的成本。这里面CAD、CAE产生的成本不一定会分摊到零件成本上,这要看甲乙的合作方式,同时设计成本是固定的,如果量越大,分摊到每个零件的设计成本就越低。

3、材料成本

制造零件所涉及的材料成本是最重要的零件成本构成之一,材料成本由原材料成本、材料的用量、材料的加工时间组成。

原材料成本:不同原材料的市场价格各不相同,同时不同市场区域的价格也不一样,在为零件件选择原材料时,应根据零件的用途和功能选择合适的材料,而不是选择过分超出性能要求的昂贵材料,比如同为不锈钢,316不锈钢的价格比304不锈钢价格就贵很多。

材料的用量:在设计零件结构和制造工艺时,应考虑材料用量尽可能少,如必要,可以通过拆件的方式使两个相对简单零件通过后续装配组合组成一件复杂的零件(需要更多材料用量和加工时间)。

材料的加工时间:零件的成本与加工它所需的时间成正比,材料的加工时间跟材料的可加工性有关,可加工性低的材料需要更多的时间来加工,同时也会消耗更多的资源,如切削液、电力和切削刀具等。(比如,铝合金等较软的材料更容易切割,这意味着加工时间更短;而不锈钢等较硬的材料需要更昂贵的加工工具,并且更容易损坏和磨损工具,零件的加工成本就更高。)

4、生产量

随着零件数量的增加,一组相同零件的单位成本显著降低。这种成本的成比例降低主要是消除重复设计成本以及机器设置调试的结果。CAD设计、CAM准备和机器设置都是一次性完成的,用于所有要制造的零件。(也就是说,生产一件零件,设计成本和机器设置成本都包含在这一件零件上,如果生产1000件,那么设计成本和机器设置成本就被平摊到这1000件上)

5、特殊要求

CNC加工件在加工前,需要明确公差要求、表面粗糙度要求,更严格的公差要求会导致更难加工,并增加废品率,这也会导致更高的成本;更高的表面粗糙度要求可能会导致CNC铣床加工无法做到,就必须采用磨床甚至其他方法,增加了工序,自然增加成本。

CNC加工件加工完成后,可能会要求进行一些后处理,如热处理、表面处理等,以提高零件的功能、性能和美观性,这些后处理要求在一定程度上都会增加零件的成本。

对于表面处理,另一个严重的成本驱动因素是为零件的不同区域应用不同的表面处理要求。比如局部电镀、局部阳极氧化、双色样机氧化、一个区域氧化,在另一个区域电镀。所以,为了降低成本,如无必要应尽量保持整个零件的表面处理要求一致。

6、结构设计

零件结构越复杂,制造成本就越高,高度复杂的零件可能需要更先进的机械,它们还需要更多的加工时间、多次装拆和设备设置、更多的资源和更密切的检查。所有这些都会影响零件的成本。

在CNC加工中,某些零件的特征和设计不可避免地会增加成本。

1)避免薄壁设计

壁过薄的加工零件将需要更多的时间来加工,因为它们非常脆弱。并且由于它们经常振动或变形,因此很难保持准确的公差,更严重者,可能会造成断裂。缓慢的加工、特殊的加工技术和高废品率使这些薄壁零件更加昂贵。

厚壁零件加工更稳定,加工成本更低,为了保持加工价格低,请避免薄壁设计,金属零件壁厚应大于0.8mm,塑料零件壁厚应大于1.5mm。

2)避免设计无法CNC加工的特征

并非所有特征都可以CNC加工,一个典型的例子就是90°的内角,因为目前所有CNC铣削刀具都具有圆柱形状,在切削型腔边缘时会产生一个圆角而不是直角或者其他尖角。

如果一定需要留出直角,实现这一目标的通常做法是通过EDM(电火花加工),这是一种比CNC加工更昂贵的制造工艺。如果只是由于装配的原因,不能留圆角,则建议采用内切圆角的做法。

3)建议设计较大的内部拐角半径

虽然使用直径较小的刀具可以减小拐角半径,但这意味着需要以较低的速度进行多次走刀,这是因为较小的刀具不能像大刀具一样快速地在一次走刀中去除材料,因此小圆角也会增加了加工时间和成本,建议圆角半径R至少是空腔深度D的1/3倍。

同时,为避免刀具磨损,有必要设计不会对刀具施加过多压力的内部边缘。为了实现这一点,一个好的经验法是拐角半径应略大于用于加工型腔的刀具半径(拐角半径为铣刀半径的1.3倍或更大)。例如,铣刀半径为5毫米,建议内角添加6.5毫米的半径。这个额外的半径将减少刀具上的压力并提高切削速度。

4)限制型腔的深度

加工深腔会极大地影响CNC零件的成本,因为需要去除大量材料,这非常耗时。型腔过深会导致刀具悬垂、刀具偏斜、排屑困难和刀具断裂等问题。

当铣削深度大于铣削刀具直径的2倍时,刀具的进给速度必须减慢,这会增加加工时间和零件成本。每增加一倍的铣削深度,进给速度就会减半,时间增加了一倍多,一般铣削深度不大于刀具直径的4倍。设计时,最大深度应为型腔宽度的四倍,例如,15毫米宽的腔体不应超过60毫米深。

如果深腔无法避免,解决深腔加工的办法是逐步降低立铣刀,一层一层铣削,然而,这也是非常耗时的。此外,加工深腔时,刀具必须倾斜至正确的切削深度,平滑的入口需要足够的空间。

5)减少使用曲面结构特征

在设计CNC加工件时,应以简单结构为原则,应减少设计复杂曲面特征,因为为了得到具有合适表面光洁度的复杂曲面,需要使用小刀具,这些小切口比正常切口花费的时间长得多,增加了很多成本。因此为了帮助最大限度地降低成本和加工时间,尽量减少或者避免使用曲面,比如,在外边缘倒角时,如无必要,应倒斜角,而不是倒圆角。

6)限制螺纹长度

众所周知,强螺纹连接发生在前几个螺纹中,因此,有时完全不需要很长的螺纹长度,长螺纹孔可能需要特殊工具,并且需要更多的加工时间,成本也会增加,螺纹长度建议不超过孔径3倍。螺纹孔为盲孔时,建议在孔底部留至少为孔直径一半的无螺纹长度。

7)设计标准尺寸的孔

使用标准钻头可以快速、高精度地CNC加工孔。从经济的角度来看,尽量使用标准的孔径,对于非标准尺寸孔,必须使用立铣刀加工孔,这可能会增加成本。

另外,一般来说孔越大,钻的深度可以越深,建议钻孔的深度不要超过10倍钻头的直径。

8)将CNC机床设置的次数保持在最低限度

翻转或重新定位零件会增加制造成本,因为它通常需要手动完成。此外,对于复杂的几何形状,可能需要定制夹具,这进一步增加了成本。特别复杂的几何形状可能需要多轴CNC系统,从而进一步增加价格。

因此,为了减少零件翻转和重新定位的次数,应尽量把所有需要加工的特征设计在一个平面上;如果无法避免,考虑将零件拆分成可以在一次设置中进行CNC加工的特征,然后用螺栓连接或焊接组合在一起。

9)避免不必要的文字和刻字

应避免在CNC加工零件的表面添加文字特征,因为通过CNC加工设计文字只会增加加工时间和成本。

但是,如果文字和字体是设计要求,则应遵循以下规则:

通过丝印或喷涂的方式在CNC零件表面添加文字具有较好的成本效益。

在曲面上,可以使用镭雕的方式,因为在这种情况下去除的材料较少。

如果您的设计软件没有自定义刻字字体,则建议使用20磅的San Serif字体。这是因为这种字体在每个字母笔画的末尾没有多余的线条(衬线)。这些额外的行程增加了加工成本。此外,建议使用尺寸20,因为小于此尺寸的尺寸被认为是较小的特征,加工难度更大且成本更高。