在过去的几年里,零件制造技术得到了很大的发展,以适应各个生产部门不断变化的需求。机加工是主要技术之一,它是通过从原材料中去除刨花以制造高精度零件来完成的。过去,使用相对简单的3轴加工工具来执行此操作,但现在使用数控(CNC)5轴加工已大大现代化。但这两种加工技术需要什么?区分三轴加工和五轴加工的主要因素有哪些?在这篇文章中,你将找到答案。

铣削是CNC精密加工中使用的一项重要技术应用于医疗、航空航天、光学和机械零件。铣削使用旋转刀具通过以相对于刀具轴线的角度进给工件来从工件上去除材料。铣床的轴线决定了工件的类型和在工件上可以做的位置。在这里,让我们来看看3轴、4轴和5轴的区别,从而为您的零件加工选择最合适的加工技术。

三轴加工

三轴加工是制造机械零件最广泛使用的技术之一。几十年来,它为制造商和工业领域的其他参与者以及建筑、设计和艺术等许多其他领域的参与者所熟知。使用传统的加工工具,例如铣床,这是一个相对简单的过程,可以在三个轴(X、Y和Z)上加工材料。然后,加工工具继续在对应于平面轴的三个基本方向上去除刨花。它非常适用于不太深的零件,但在尝试处理较深且腔体较窄的零件时,这种技术受到很大限制。这样,工作会变得非常费力并产生不完美的表面效果。

3轴铣削是旋转镗削实践的发展,旋转镗削是X轴和Y轴上的铣削工艺。在三轴加工中,工件保持静止,而刀具沿三个轴移动以铣削零件。三轴加工仍然是制造机器零件最广泛使用的技术之一,可用于自动/交互式操作、铣削、钻孔和切割锋利的边缘。由于3轴加工只能在3轴上进行,所以比较简单,可以从后到前、从侧面到侧面、从上到下去除材料。

尽管这是最基本的加工过程,但三轴加工可能是您的加工项目的理想选择,具体取决于生产运行的规模、工件要求、精度和光洁度限制、使用的材料以及您的抓取能力。

四轴加工

4轴铣削涉及与3轴加工相同的过程,其中使用切削工具从工件上去除材料以创建所需的形状和轮廓。但是,在四轴加工中,铣削是在附加轴上进行的。4轴CNC机床像3轴机床一样在X、Y和Z轴上运行,但它也包括围绕X轴(称为A轴)的旋转。这是我们加工过程中添加的第4个轴。在大多数情况下,工件将旋转以允许围绕B轴进行切割。

当您需要在工件的侧面或圆柱体上打孔或切孔时,四轴铣削非常有用。他们可以根据计算机的数字输入提供快速高效的工作,以获得准确的结果。

随着新需求的出现和新的计算机辅助制造技术(CAM)的引入,开发了3+1轴、3+2轴和5轴的新加工技术。

五轴加工

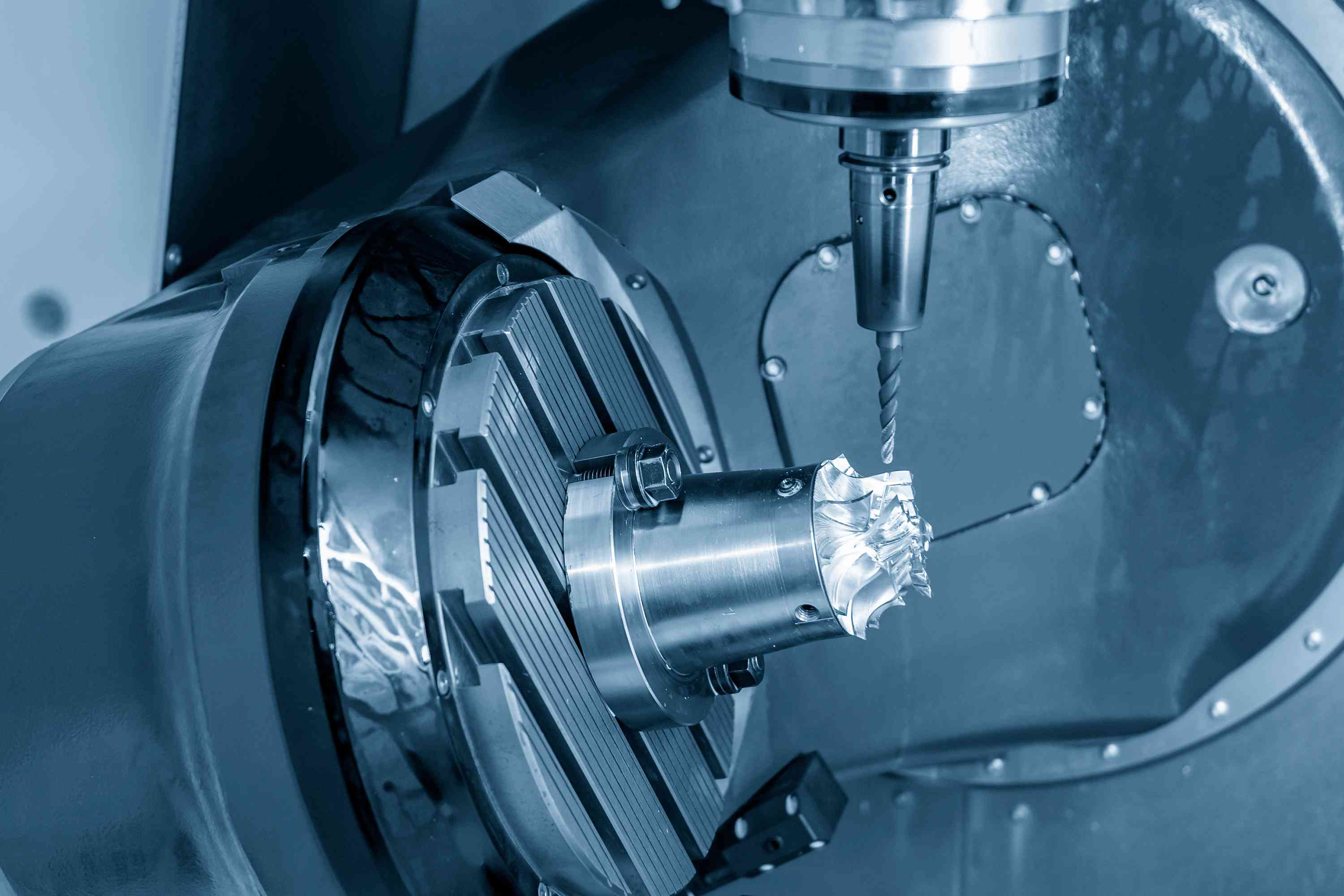

更先进的技术五轴加工顾名思义,就是用一种刀具在五个不同方向上运动,分别对应三个直线X、Y、Z轴,并增加了A和B两个轴,工具轴旋转。使用这种配置,可以从各个方向访问零件,并且可以在一次操作中从五个侧面进行加工。

与三轴加工不同,该技术非常适用于由硬质材料制成的较深零件,并通过使用较短的加工工具确保高精度。加工速度也更快,同时减少了刀具振动。另外,虽然三轴加工的操作比较简单,但五轴加工需要较长的准备时间,但需要的材料加工较少。

3+2加工中心

获得零件五个面的最简单和最便宜的方法是使用3+2机器配置。对于中小型机器,通常意味着三轴加工使用可倾斜的回转工作台来定位零件。当然,这可以通过标准三轴加工中心上的辅助二轴工作台来完成。然而,带有集成倾斜工作台的机器可以提供更好的加工性能,并且更容易设置和编程。

使用3+2加工中心,在加工零件时锁定第四轴和第五轴。尽管如此,几乎所有工件的平面都可以显示在主轴上,而且令人惊讶的是,复杂的零件也可以高效切割。

在AIXI硬件的情况下,完整的五轴控制的主要优点是您现在可以动态地将刀具倾斜到狭缝中,远离干涉区域,或者在进给倾斜或自由流动的刀具时保持刀具矢量不变表面。这就是为什么五轴加工如此广泛地应用于航空航天部件、骨科和其他具有弯曲功能的零件的原因。

对于其他几个零件,五个轴有助于更有效地使用刀具。相对于工件表面倾斜刀具可以更好地利用铣槽,铣槽通常用刀具的侧面而不是末端来切削。

此外,采用三轴工艺,球头立铣刀几乎没有其他方法可以创建轮廓表面。为了获得光滑的表面,需要多次通过并且步长非常小,这可能会花费大量机器时间,并且可能仍需要另一个辅助过程来平滑尖端。在5轴加工中,您甚至可以使用平面立铣刀来创建某些轮廓表面。在有时被称为“拉刀铣削”的过程中,刀具倾斜到狭缝中,以显示刀具相对于零件表面的半径。

完整的五轴控制功能可以更轻松地访问零件的更多功能,因为工具可以动态倾斜远离零件上的干涉区域。完整的五轴控制让您有机会细化难以触及的特征,例如凹槽或凸台的拐角,并在此过程中创建更光滑的表面。此功能消除了二次加工的需要,例如模具加工中的电火花放电加工。

数控技术是制造业自动化、柔性化和集成化生产的基础。它是现代制造技术的核心,是提高制造业产品质量和劳动生产率不可缺少的手段。

为何选择五轴加工?

有些人错误地认为五轴技术只适用于最复杂的零件。尽管它在这方面表现出色,但大多数应用程序仅用于在一次设置中加工工件的五个侧面。对于三轴加工,该作业可能需要两个、三个或更多设置才能获得零件的所有特征。除了每次重新定位零件时可能出现的错误外,使用一体化方法可以消除这些其他设置。由于这些原因,使用五轴机床的原因很简单,大大减少了整体设置、机床时间和夹具。

五轴加工的另一个固有优势是它可以使用更短的刀具,因为刀具/刀架组合可以从工件上的表面或特征倾斜,否则会产生干扰。这在模具和模具加工中尤其重要,在这些加工中,通常使用刀柄延伸来到达深腔表面。更短的刀具可减少振动,从而实现更大或更快的切削、更好的表面光洁度和更长的刀具寿命。

特别是对于车间来说,五轴加工可以从固体材料中切割出复杂的零件,否则可能需要铸造。这允许快速对高价值零件进行短期加工和原型制作。这是将商店与低技术竞争对手区分开来并建立更有利可图的业务的绝佳机会。

五轴加工的优势

5轴加工包括用于4轴加工的所有轴和一个附加的旋转轴。5轴铣床是当今最好的数控铣床,可为人造骨骼、航空航天产品、钛板、油气机械零件、汽车模具、医疗、建筑和军工产品制造精密复杂的零件。5轴铣床中的第五轴围绕B轴,而B轴在XYZ平面内围绕Y轴旋转。这种多维旋转和刀具运动使B轴在工件生产中具有无与伦比的精度、光洁度和速度。5轴加工生产非常复杂的零件,这就是为什么它在航空航天应用等高级应用中如此重要的原因。

然而,五轴加工也变得越来越流行,因为它提供了单步加工选项(缩短交货时间),更好地访问零件几何形状,并通过倾斜工作台提高刀具寿命和加工效率。

在过去的几年中,已经开发了许多硬件和软件,以提供完全基于计算机的5轴加工加工工具控制。这些数字控制使高效处理各种材料和高精度表面成为可能。这种计算机辅助制造(CAM)还允许该过程部分或完全自动化。除了高质量、精密的产品外,这项技术还有许多优点。比如更快的加工速度、更高的产量和制造超大型零件的能力。

数控机械的应用范围:

1、数控磨床:数控超精密磨床、高速高精度曲轴磨床和凸轮轴磨床、各种高精度高速专用磨床等,满足精密超精密磨床的需求。精密加工。

2、数控电加工机床:大型精密数控电火花机床、数控低速线切割机床、精密小孔电加工机床等,主要满足大型及精密模具加工、精密零件加工、锥形或异形孔航天、航空等行业的加工及特殊需要。

3、CNC金属成型机床(锻压设备):CNC高速精密钣金冲压设备、激光切割复合机、CNC强力旋压机等,主要满足钣金大批量生产的需要汽车、摩托车、电子信息产业、家电等行业以及汽车轮毂和军工行业各种薄壁、高强度、高精度旋转零件的加工需求。

4、数控专用机床及生产线:柔性加工自动化生产线(FMS/FMC)及各种专用数控机床,此类生产线适用于汽车、家电等行业加工气缸、气缸盖、变速箱、等多品种批量外壳、箱体零件加工需要。

5、高速、精密数控车床、车削中心和多轴组合加工机床。主要满足航天、航空、仪器仪表、仪器仪表、电子信息和生物工程等行业的需求。

6、高速、高精度数控铣镗床和高速、高精度立式卧式加工中心。主要满足汽车发动机缸盖及航空航天、高科技行业的大型复杂结构支架、外壳、机柜、轻金属材料及精密零件的需求。

7、重型、超重型数控机床:数控落地铣镗床、重型数控龙门镗铣床和龙门加工中心、重型数控卧式和立式车床、数控重型滚齿机等,该类产品满足能源、航空航天、军工、船舶主机制造、重型机械制造、大型模具加工、汽轮机气缸等工业零件加工需求。

选择瑞盛精密,我们使用的制造技术将会十分适合您不同项目的需求。我们可以根据需要使用3轴、4轴或5轴加工,以确保在包括塑料、有机玻璃、聚苯乙烯、木材、泡沫、MDF等在内的各种非金属材料上实现真正定制的结果。此外,通过数字切割,我们的团队还为您的项目提供全面的支持,从3D扫描到将其变为现实。如需专家建议,请联系我们的专业精密工程师,以找到适合您需求的匹配项。